topics トピックス

事例紹介:電子機器製造に必要な治具の設計製作もワンストップで対応

目次

はじめに

電子機器や基板完成品(PCBA)の製造において、ファームウェア(FW)の書き込みや検査は欠かせない工程です。前回の記事「基板完成品の生産:実装(SMT)だけで満足されてますか?」でもご紹介したとおり、これらの工程には専用の治具が必要となるケースが多くあります。

しかし、治具の設計・製作を別の業者に依頼すると、コミュニケーションコストや納期の問題が発生することも少なくありません。

株式会社イーエル・オカモトでは、基板完成品の製造だけでなく、製造に必要な各種治具の設計・製作も一貫して対応しています。本記事では、実際に弊社で製作した治具の事例をご紹介します。

治具とは?製造現場における重要な役割

治具(じぐ)とは、製造や加工、検査を効率的かつ正確に行うための補助工具のことです。電子機器製造においては、以下のような用途で使用されます。

- ファームウェア書き込み治具:基板上のマイコンやFPGAに確実にプログラムを書き込むための固定具

- 検査治具:基板の機能や動作を効率的に検査するための測定・検証装置

- 組み立て治具:部品の位置決めや固定を正確に行うための補助具

適切な治具を使用することで、作業の効率化、品質の安定化、作業者のスキル依存の低減が可能になります。

イーエル・オカモトの治具製作事例

弊社では、お客様の製品仕様や生産規模に応じて、最適な治具をご提案・製作しています。ここでは、代表的な3つの事例をご紹介します。

事例1:簡易FW書き込み治具

用途: 試作・小ロット生産時のファームウェア書き込み

特徴:

- 既存パーツの組み合わせで製作可能

- 短納期・低コストで対応

- 試作段階や少量生産に最適

- シンプルな構造で操作が容易

試作段階や小ロット生産では、高価な専用治具を製作するよりも、汎用部品を組み合わせた簡易治具の方がコストパフォーマンスに優れています。弊社では、お客様の基板仕様に合わせて、必要最小限の機能を持った治具を迅速に製作いたします。

こんなお客様におすすめ:

- 試作段階で数十台程度の生産を予定している

- 製品仕様が固まっておらず、変更の可能性がある

- イニシャルコストを抑えたい

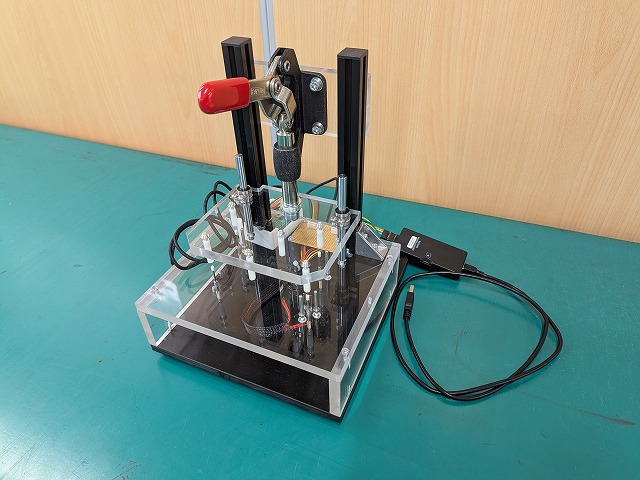

事例2:小型FW書き込み&検査治具

用途: 小ロット量産時のファームウェア書き込みと基板検査

特徴:

- 上下プレス式の確実な接続方式

- FW書き込みと検査を同時に実行可能

- 作業効率の大幅な向上

- コンパクトな設計で省スペース

このタイプの治具は、小ロットでの量産時に最もよく製造依頼を受けるタイプです。上下プレス式により、基板と治具の接続を確実に行い、書き込みエラーや検査ミスを防ぎます。

実現できること:

- ファームウェア書き込みと機能検査の同時実行

- 作業時間の短縮(1台あたりの処理時間を削減)

- ヒューマンエラーの低減

- 検査データの自動記録(オプション)

こんなお客様におすすめ:

- 年間数百~数千台規模の生産を予定している

- 書き込みと検査を効率化したい

- 品質の安定化を図りたい

事例3:大型基板検査治具

用途: 中~大ロット生産、産業機器など長期間製造する製品の検査

特徴:

- 複雑な機能検査に対応

- 高い検査精度と再現性

- 長期使用を前提とした堅牢な設計

- カスタマイズ性の高い検査プログラム

産業機器など、長期間にわたって製造される製品では、初期投資をかけても高機能な検査治具を導入することで、トータルコストの削減と品質の安定化が実現できます。

対応可能な検査項目:

- 通電検査(電源投入時の電流・電圧チェック)

- 機能検査(各機能の動作確認)

- 通信検査(I2C、SPI、UART等の通信確認)

- アナログ信号検査(センサー出力等の測定)

- 温度試験(動作温度範囲の確認)

こんなお客様におすすめ:

- 年間数千~数万台規模の生産を予定している

- 複雑な機能を持つ製品を製造している

- 長期間(5年以上)同じ製品を製造する予定がある

- 高い品質保証レベルが求められる

事例4:検査用PCアプリケーション

用途: 治具と連携した検査データの管理・可視化

多くの検査治具はPCに接続され、PC上のアプリケーションと連携して動作します。イーエル・オカモトでは、治具のハードウェア製作だけでなく、検査用PCアプリケーションの開発も対応可能です。

アプリケーションの主な機能:

- 検査項目の設定・管理

- リアルタイムでの測定値表示

- 合否判定の自動実行

- 検査結果のデータ保存

- 検査レポートの自動生成

メリット:

- 治具とアプリケーションの同時開発で、最適な検査システムを構築

- ハードウェアとソフトウェアの仕様調整がスムーズ

- トラブル発生時のワンストップサポート

- 将来の機能追加や仕様変更にも柔軟に対応

検査治具の製作とアプリケーション開発を別々の業者に依頼すると、インターフェース仕様の調整や動作確認に多くの時間を要します。イーエル・オカモトでは、ハードウェアとソフトウェアを一貫して開発することで、開発期間の短縮とシームレスな動作を実現します。

イーエル・オカモトに治具製作を依頼するメリット

1. 製造と治具製作の一貫対応

基板完成品の製造と治具製作を別々の業者に依頼すると、以下のような問題が発生することがあります。

- 仕様の伝達ミスによる手戻り

- 納期調整の手間

- トラブル発生時の責任所在の不明確さ

イーエル・オカモトでは、製造と治具製作を一貫して対応することで、これらの問題を解消します。

2. 製品仕様を深く理解した治具設計

製造を担当する企業が治具を製作することで、製品の特性や製造工程を深く理解した上での最適な治具設計が可能になります。

- 製造現場の実情に即した使いやすい治具

- 製品の特性に合わせた検査項目の提案

- 将来の仕様変更にも柔軟に対応できる拡張性

3. 生産規模に応じた最適な提案

試作段階から量産まで、生産規模に応じた最適な治具をご提案します。

- 試作・小ロット:簡易治具でコストを抑える

- 小~中ロット:書き込みと検査を効率化

- 中~大ロット:高機能な専用治具で品質と効率を最大化

4. 迅速な対応とトラブルシューティング

製造と治具が同じ拠点にあることで、トラブル発生時の迅速な対応が可能です。

- 治具の調整や修理を現場で即座に実施

- 製造工程の改善提案

- 製品仕様変更時の治具改造対応

治具製作の流れ

イーエル・オカモトでは、以下の流れで治具の設計・製作を進めます。

STEP 1:ヒアリング

お客様の製品仕様、生産規模、予算、納期などをヒアリングし、最適な治具の仕様を検討します。

STEP 2:仕様策定・お見積もり

ヒアリング内容をもとに、治具の仕様を策定し、お見積もりを提示いたします。必要に応じて、複数のプランをご提案することも可能です。

STEP 3:設計・製作

お客様の承認後、治具の設計・製作に着手します。設計段階で図面をご確認いただくことも可能です。

STEP 4:動作確認・納品

完成した治具の動作確認を行い、問題がなければ納品いたします。必要に応じて、使用方法のレクチャーも実施します。

STEP 5:アフターサポート

納品後も、治具の調整や修理、改造などのアフターサポートを提供いたします。

まとめ:電子機器製造のアウトソーシングは治具も含めてELへ

電子機器や基板完成品の製造をアウトソーシングする際、治具が必要になるケースは少なくありません。

株式会社イーエル・オカモトでは、以下のサービスを一貫してご提供します。

- 部品調達

- 基板実装(SMT)

- ファームウェア書き込み治具の製作

- 検査治具の製作

- ファームウェア書き込み

- 基板単体検査

- 最終組み立て・梱包・出荷

製造と治具製作を同じ企業に任せることで、コミュニケーションコストの削減、納期の短縮、品質の安定化が実現できます。

試作段階から量産まで、お客様の生産規模に応じた最適な治具をご提案いたしますので、お気軽にご相談ください。

株式会社イーエル・オカモト

- 国内・関西・京都のEMS(電子機器受託製造サービス)・OEM

- 〒621-0021 京都府亀岡市曽我部町重利風ノ口18-4

- TEL: 0771-20-9070

- HP: https://www.el-okamoto.co.jp